塗装現場で塗料ロス量を見える化したり、塗装機の設定を見直したり様々なことをやって以前よりはだいぶ改善されて嬉しいけど・・・、塗装が施される側の改善はなにもしていないような?塗装を施す側だけの改善でいいのかな?

気になるし、今回も塗装グリーンに聞いてみよう!

教えてー!3Cラボ~!

3Cラボにて・・・

博士ぇ~!改善を続けている塗装現場の方から疑問の声が届いているのだ~!

(ラボボス)

ふむ…今回は「塗装が施される側」つまり塗装される製品側の改善ということじゃな!

現場をよりよくしてダークムーダーが来ないように塗装グリーンよ頼むぞ!

もちろんです!塗装は自分にお任せ下さい!

塗装現場にて

お待たせしました!

その疑問は自分にお任せください!

塗装グリーンっ!

教えてもらった「塗料ロスを見える化」したり「塗装機器の設定を見直し」したり色々改善

して良くなっているのですが、塗装が施される側の改善は?と疑問に思いまして。

以前より紹介していることも重要ですが、「塗装が施される側」の見直しも重要です。

塗装工程に必須な「塗装治具」に着目して、最適化するための基本から一緒に見ていき、

ダークムーダーが現れないようにしましょう!

ムーダー

(ハッ・・・クション!!!誰かがわたくしの噂をしている!

きっとラボレンジャーどもに違いない!!キィィィィィィィィ!)

なるほど!このように最適化すればいんですね!

これでより無駄を減らして笑顔になれます♪

塗装治具とは

塗装用治具はオールマイティーに使用できるというものではなく、塗装するものや塗装方法にあわせてオリジナルで作成するものです。

ですので、塗装治具を使いワークを固定する方法はお客様ごとに知恵と工夫が一番表れる部分です。

だからこそ、この部分については門外不出というところも珍しくないほど、知恵と工夫の塊なのです。

治具の目的とは?

当たり前のように塗装時には治具を使用していると思いますが、塗装治具の使用目的はなんでしょうか?

この「目的」を理解しておくことが、見直し箇所の発見に繋がります。

用途に合った治具の使い方をしているか確認してみましょう。

- 塗装ワークの固定

ワークが不安定な状態では綺麗に塗装することが出来ず、霧化エアーの勢いや搬送時にワークが動いたり落下したりしてしまいます。

それだけではなく、動いたり、塗りたての塗料が擦れたりすると跡が残り不良に繋がります。

- 塗装ワークの搬送

塗装には様々な工程があります。前処理や除塵、塗装、乾燥などの次工程へ搬送します。

その再にワークに触れることなく搬送するためにも塗装治具が重要になります。 - マスキング用途

ワークによって塗装してはいけない箇所が存在します。

その際にマスキングをする場合がありますが、別途マスキングをするのではなく「固定+マスキング」用途で治具を作成し塗料の付着を防ぎます。

特にネジ穴などはハンガーフックで固定しながらマスキングすることが多いですね。

上記3種類の目的を把握したら、塗装方法やシーンに合わせた最適な治具を知りましょう♪

塗装方法に合わせた最適な治具

治具形状は塗装方法や搬送方法、製品の形状やサイズにより変わります。

ここでは代表的な治具の種類を3つお話致します。

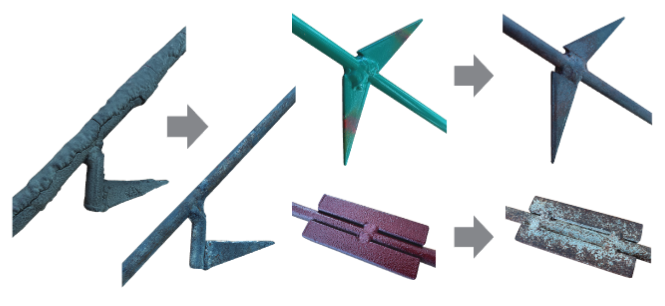

- ハンガー式、フック式

静電塗装やバッチ塗装に用いられます。

中型の金属製品を塗装する場合によく使用され、吊り掛けて固定します。

ですので、一度に様々な方向から塗装が可能であることが利点となります。

また、アースを取ることにより静電塗装でも使用することが可能です。

- 固定治具

スピンドル塗装、バッチ塗装に用いられます。

プラスチック塗装などの小型で外観にこだわる塗装に使用されることが多く、マスキングと組み合わせた塗装治具など特色のある治具も存在します。 - 塗装網

小物類の塗装に用いられます。

汎用性が高いことから他品種の塗装をされる場合に使用されますが、塗装網はアースが取りにくいため静電塗装には向いていません。

これらを踏まえつつ+αして考えたいのが以下になります。

- ワークの外観を重視する面と重視しない面

- 塗装の方式(搬送方法や静電の有無)

- 生産数量

この3つを考慮したうえで、用途や活用シーンに合わせて治具を選ぶことが最適な治具選びに繋がりますが、それと同時に治具が原因で起こる「塗料の無駄」と塗着効率を上げる「基本的な方法」も知る必要があります。

ただし、あくまで基本的な方法となるため、基本を用いて現場に合わせてどのように工夫するかが「カギ」となります!

塗装治具が原因となる「塗料の無駄」

- 塗料付着量の低下

静電塗装で使用される場合、塗装治具がきちんとアースされている必要があります。

治具への塗料付着が原因でアースがとれず塗装が薄くなったりしないよう、治具の剥離をこまめに行い、治具に塗料が付着しないようにすることが重要です。

またアースの確認は、直接ワークを吊り下げるフックだけではなく、1次治具、2次治具、コンベアフック等すべて確認する必要があります。 - 塗料の無駄吹き

【治具の歯抜け】

ハンガー治具などを使用している現場でフックが壊れた状態で塗装をしているお客様を時々見ますが、そのままにしていると壊れた箇所に塗装物がないため隙間ができ、そこから多くの塗料を捨てている状態になってしまい無駄が増えます。

ですので、取替可能な治具にすると壊れたままにせず簡単に取替が出来ます。【形状の問題】

ワーク同士の間隔が広すぎたり、塗装範囲に対して治具が小さくサイズがあっていないと必要な部分に塗料が付着することなく無駄にしてしまうため塗装範囲に合わせた治具を選びましょう。 - 塗装不良の発生

【塗装治具からのゴミブツ】

塗装治具に付着した塗料ミストなどが固着した後に振動により落下することで、ワークに付着し塗装不良となります。

ですのでこまめに剥離を行うなど治具のメンテナンスを行う必要があります。

剥離は自社で行う場合と外部に委託する方法があり、どちらもメリットがありますので「必殺技」でご紹介いたします。【ワークの吊り方による問題】

静電塗装の場合、突起部に塗料が多く付着します。

そうするとタレなどが発生し問題になることがあります。

ですので、突起物が月出ないようひっかけたり、塗料をにがすためにあえて治具に突起をつけたりして対策してください。

塗着効率を上げる基本的な方法

- 隙間なくスプレー範囲に並べる

ワークに隙間があるとその部分に噴霧された塗料粒子はワークへ付着せず無駄になります。

ですので、なるべく間隔を開けないよう並べるほうが良いです。

また、動かずにワーク同士の間隔を保つために複数箇所固定できる治具にしましょう。 - 影になり塗料が到達しない箇所を確認する

平面状のワークであれば隙間なく並べても問題はありませんが、立体的な形状物になると影ができ塗料が付着しない箇所があります。

この場合は適度な間隔を開けることで防止することができます。

この時に開ける間隔は、「ワークの高さの約三倍程度」と一般的に言われています。 - スプレーガン距離と同じ距離にワークを設置する

ガン距離の差により仕上がり肌が変わり外観不良となる場合があります。

ですので、凸凹になってしまうようなワークの並べ方はしないようにしましょう。 - 少ない反転(網返し)だけで塗装が出来る固定をする

塗装面数が増えると、作業時間がとられ生産効率が下がる要因にもなります。

また塗料も無駄になるのでなるべく動作を減らして塗装を行いましょう。

塗装治具は塗装工程まで使用されるため塗装環境と必要スペックを満たせるよう理解した上で治具を選ぶことで余分な工程を増やさずに塗料の無駄も抑えることが可能です!

まずは基本を踏まえて現場を見直してみてください。

そして、改善点がある場合には基本を抑えながら応用して現場へ落とし込むことで自分たちの現場にあった改善方法が見つかるはずです!

早速現場の見直してみてください!

わからなくなっても、自分たちにご連絡いただければ解決してみますよ!

シーファーもみんなと一緒に現場を見直して笑顔にするのだ~!

(ラボボス)