近年、物価高の影響もあり、塗装現場に関わらず多くのものづくり現場で費用削減のため、様々な工夫を凝らしていると思います。

こちらの現場でも、塗装コスト削減を四苦八苦しながら取り組んでいるようですが、上席者に報告できるような大きな成果はありません。

大幅に削減できる方法はないのでしょうか?

コストを削るため、塗着効率向上を目指して塗装方法を

工夫しているのですが、削減できた費用は微々たるものです・・・

このままでは上司に手を抜いていると思われてしまいそうです・・・

ムーダー

コスト削減は永遠の課題ですよねぇ~おや?使用している塗料が高すぎます!

わたくしがご紹介する塗料でしたら10分の1の価格!

塗着効率向上よりこちらの塗料を導入した方が費用を削減できますよ~!

ええっ!そんなに安いんですか?!

コスト削減のためにも塗料を切り替えたいです!

ぜひ塗料を売ってください!

ムーダー

もちろんですとも!

(よしよし、塗料の性能や素材との相性も確認せずにヒヒッ

ムダ発生のチャンスだぞぉ~!)

待てぃ!ダークムーダーに騙されてはいけません!

ムーダー

またラボレンジャーか!

しかし、コスト削減のお悩みに「塗料の変更」は間違っていないぞぉ~!

たしかにコスト削減の方法である「塗装仕様の見直し」や「工程短縮」に

含まれますが、その変更はもっと慎重でなければいけません!

お前のムダを発生させようとする魂胆は分かっているぞ!

ムーダー

くぅ~心が読めるのか!?

今回はこの辺にしておいてやる・・・覚えておれ~!

危うく更なるコストの増加を招くところでした。

コストダウンの方法について詳しく教えてください!

大幅なコスト削減のために着目すべき工程とは

「塗装に関わるコスト」と一言で言っても、その工程はひとつではないため、コストの削減を実現するためにどの工程に着目すべきか難しいですよね。

どの工程においてどんなコスト削減対策を講じることができるのか考えるためにも、まずは塗装工程について正しく理解しましょう。

上記のような流れで、被塗物の表面をキレイにするための前処理から始まり、塗装作業の準備として塗料をシンナーなどと調合します。

その後、塗装・セッティング・乾燥の順を踏んで完成となります。

どの工程も重要でコストダウンの可能性が含まれていますが、その中でも今回は塗装、セッティング、乾燥の3工程をピックアップします。

コストを削減するために、塗装に関わる工程やそれぞれの役割について再度確認しましょう。

コスト削減には塗装工程を見直す「工程短縮」

塗装作業に掛かるコストを削るため、様々な策を実施したという方も多いのではないでしょうか。

塗装に関する作業工程はいくつかありましたが、実は塗装、セッティング、乾燥の工程で、大幅にコストを削減できる方法があります。

それは塗装仕様を見直すことです。

塗装仕様を見直すことは、作業時間やコストを一気に減らす可能性があります。

特に、塗装仕様を見直すために重要な以下のポイントに焦点をあてご紹介します。

- 塗装工程の見直し(工程短縮)

- 塗料の見直し(塗料切り替え)

本当に見直すだけでコストダウンができるのかなぁ?

見直すことはコスト削減以外にも大きな役割を果たします。

各工程について説明しながら削減ポイントも併せて解説します。

塗装工程と削減のポイント

塗装とは、物体の表面に塗料を塗り塗膜で覆うことをいい、私たちの身近にある様々な製品へ付与されるなど、大きな役割を果たしています。

塗装は物体に塗料を塗ればいいという訳ではなく、素材との相性が悪い場合は、その役割を果たすことができなくなってしまうため、目的に応じた塗料や塗装方法を選択することが塗装工程では重要となります。

塗装工程においての削減ポイントは、ズバリ!塗料の切り替えです。

例えば、下塗りの性能が上塗り塗料に含まれている塗料へ切り替え、下塗りと上塗りを兼用することで1コートに塗装を短縮することができます。

これにより使用する塗料の量を減らせ、塗装に掛ける時間が短くなり生産性が高まります。

さらに、下塗り塗料を変更することでコストが削減できるケースもあります。

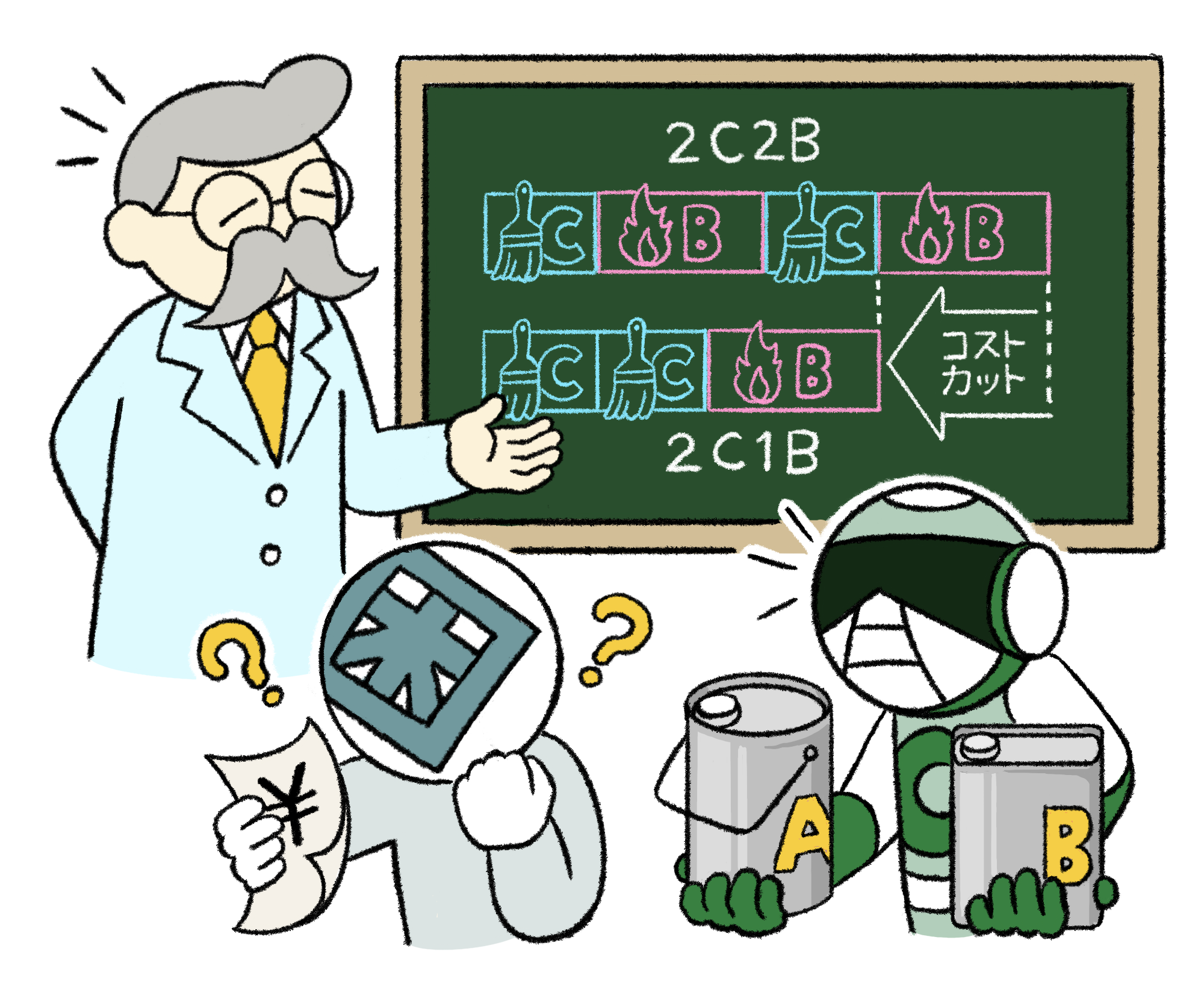

実際にある塗装現場では、「塗装→焼き付け→塗装→焼き付け」といった2コート2ベークの4段階の工程でしたが、下塗り塗料2コート1ベーク用のものへ変更し「塗装→塗装→乾燥」の2コート1ベークの3段階へ短縮することができました。

しかし、素材と上塗り塗料の相性によっては変更できない場合もあるので、確認しながら切り替えをご検討ください。

セッティング工程と削減のポイント

塗装した直後に焼付乾燥を行うと気泡が生じる可能性があるため、セッティングを行います。

これは、塗装後に塗料に含まれる溶媒を揮発させたり、塗装面を徐々に平らにするレベリングのための工程です。

セッティング時間は塗料の種類、塗装条件、塗装設備、被塗物の条件によって異なり、通常5~10分程度掛け溶剤を揮発させます。

この工程を必ず行うことで、塗装不良を減らせ、リコートなどをする必要が無くなるため大きな削減となります。

乾燥工程と削減のポイント

最後の工程である乾燥は、塗膜を形成するための大切な工程です。

常温乾燥と焼付乾燥の2種類あります。

- 常温乾燥 → 自然に乾燥させたり、紫外線や電子線を照射して乾燥させることです。

乾燥炉に入れることが難しい大きいサイズの製品への塗装も可能となります。 - 焼付乾燥 → 熱を加え硬化させる方法で乾燥時間が短く、ホコリといったゴミ・異物がつきにくいとされています。

この工程では、工程短縮や乾燥時間の短縮によってコスト削減が実現します。

塗装工程の削減ポイントにもあったように乾燥工程においても、2コート2ベークを2コート1ベークへ短縮することで、焼付工程1つ分の電気代やガス代、作業時間を削ることができます。

この工程短縮は、現在の塗装仕様で決められた塗料を変更せず工程自体の見直しを検討する方法ですが、塗料自体が工程短縮に対応できるスペックではない場合には実施することは出来ませんので、必ず使用塗料のスペックを確認しましょう。

さらに、使用している塗料のメーカーにも工程短縮が可能であるかも確かめ、工程短縮時の影響が無いかを必ず確認してください。

下塗り塗料のセッティング時間が重要になりますので、工程を守って変更することが重要です。

また、焼付時間の短い塗装仕様へ変更することで、乾燥炉を運用する電気代やガス代を抑えることができます。

しかし、スペックや仕様から外れた焼付時間や温度での乾燥方法は、不良品を増やし処分のための余計なコストを発生させる原因となりますので、注意が必要です。

削減は現状の見直しから

ここまで塗装する際に実行できる具体的なコスト削減方法についてご紹介してきましたが、製品完成までの全工程を一度見直すことで、削減ポイントを見つけることができるかもしれません。

普段何気なく行っているその作業にもコストが掛かっており、削ることのできる費用である可能性があります。

下記のような点を特に気を付けて、振り返りをしてみてください。

- 在庫管理

- 作業時間

- 乾燥炉のオーバースペック

- 前処理時のホコリ除去

- コンプレッサーエアーの清潔度

- 塗料・シンナー使用量

- 廃棄物処分費用

上記に挙げた項目はコスト削減に繋がるポイントです。

日々の業務や工程を定期的に見直すことで、コスト削減に限らず品質向上や生産効率改善と、プラスになる変更点が見つかるはずです。

塗装に関わる工程全体を見直すことでコストダウンに限らず、

新しい発見などメリットがあります。

定期的に実際の作業状況を振り返ってみてはいかがでしょうか?

工程の見直しはすぐに現場で取り組もうと思います。

また、塗装仕様の変更でコスト削減が実現できるなんて知りませんでした!

おすすめの塗料があったら教えていただきたいです!

承知しました!

必殺技で間接的にコスト削減を叶える塗料をご紹介します!

ご相談・お問い合わせはこちらなのだ!