今月のお悩み

前回に引き続き、「粉体塗装の導入検討」頼まれ頭を抱える現場担当者・・・

粉体塗料と溶剤塗料の違いについてはなんとなくわかったけど、塗装方法は? 仕組みは?

そもそも、なんで粉なのに塗れるの?! う〜ん・・・(悩)

でも、もう大丈夫!! 今回も塗装グリーンが、さらに分かりやすく解説しちゃいます♪

前回、粉体塗料と溶剤塗料との違いや、メリット・デメリットを

お伝えしたのを覚えていますか?

粉体塗料には溶剤が入っていないから環境に優しいものでしたよね?

その通りです!

粉体塗料には、溶剤が入っていないので溶剤臭がしなかったり

危険物に該当しないなどの特長がありましたよね!

そして、形状にも大きく違いがあります。

『粉体塗料』は文字通り”粉状”なので、常温で固形であるのに対して

溶剤塗料は液状です。

塗料についてはなんとなくわかったけど・・・

そもそもどうやって塗装しているの? 基本的なところがわからなくて・・・

おまかせください!!

今回は粉体塗料の塗装方法と仕組みについてわかりやすく

解説しましょう!

ありがとう! ここまで分かれば導入検討もできるよ!

粉体塗料と溶剤塗料の製造方法の違いって?

まずは塗料の製造工程の違いから見ていきましょう。

溶剤塗料は、原色と言われる基本色の塗料を事前に製造しておき、原色塗料を適量ずつ混ぜて行う方法で調色(調合)をしています。

粉体塗料を溶剤塗料のように原色塗料を適量ずつ混ぜて行う方法で調色をすると、それぞれの原色がきれいに混ざらず、粒子感のあるマダラ模様になってしまいます。

そこで粉体塗料は溶剤塗料と違い、1色ごとに樹脂/顔料/添加物を計量し、1から塗料を調合し調色しています。

こういった手間がかかるので、どうしても塗料の製造に時間が掛かってしまい、また大口での製造対応となってしまいます。

ただし、これら問題を解決した短時間製造時間や小口調色を可能とする特殊なドライブレンド方式や、事前に中間材料まで調合した原料を使うことで調色時間と数量を少なくすることができる粉体塗料も開発されてきています。

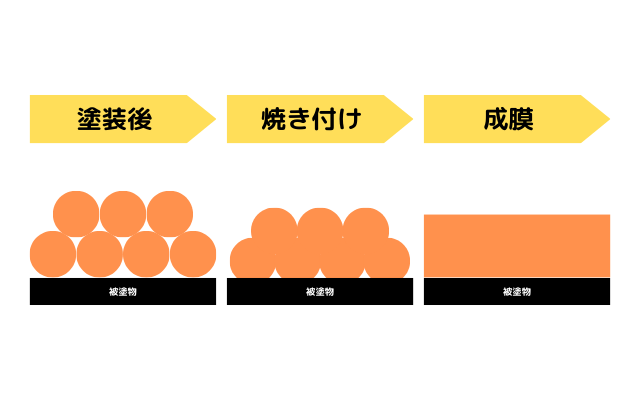

粉末状の塗料が塗膜になる仕組み

粉末状(粉体)の塗料がどうして、平滑な塗膜になるのか? そしてどのように塗装するのか不思議ですよね?

まずはどうやって塗膜になるのかをご説明します。

粉体塗料は過熱することにより溶けて液体状になり、ワーク表面に広がります。そこへさらに熱を加えることで、塗膜として硬化します。

イメージとしては、ちょうど「チョコレートが熱で溶けていくような状態」というと、わかりやすいでしょうか。

チョコレートのようにまた熱を加えると柔らかくなる粉体塗料を「熱可塑性粉体塗料」と言います。

反対に「熱硬化性粉体塗料」は再度熱を加えても柔らかくなりません。

鋼製家具や機械などに塗られる粉体塗料は、熱硬化性の粉体塗料が多く使われています。

このように粉体塗料(塗装)には必ず加熱が必要になります。

塗料の種類によって焼付温度は違いますが、塗膜を硬化させるための温度条件を確実にとることが必要です。

この条件を焼付温度条件(物体温度×時間)と言います。

温度が高すぎたり、時間が長すぎると「オーバーベーク(焼過ぎ)」となります。

逆に、温度が低すぎたり、時間が短いと「焼きアマ」になってしまい。塗料の性能が発揮できません。

粉体塗料の塗装方法

次に、塗装方法についてご説明します。

粉体塗料は常温においては粉末状です。「粉」ですから、そのままでは被塗物(ワーク)の表面に塗装できません。

先ほどご説明した通り、加熱しないと塗膜に変化しないので、加熱するまでの間、なんらかの方法で、粉末状の塗料を被塗物に付けておく必要があります。

ここで活躍するのが「静電気」の力です。

静電気には物を引き付ける力があります。この力を利用して被塗物(ワーク)の表面に粉体塗料を付着させるのです。

粉体塗装を行う場合は、溶剤塗料と違い、刷毛やローラーなどの簡易的な道具で塗装はできません。専用の特殊な塗装装置が必要になります。

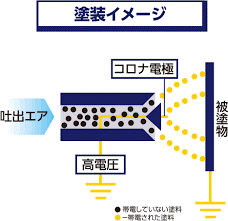

一般的に粉体塗装で主流になっているのは「静電スプレー」を使って塗装する方法です。現在では「コロナ方式」と「トリボ方式」の2種類がメインで使われています。それぞれ違う方法で静電気を発生させ活用していますので、特長とメリットデメリットなどをまとめました。

コロナ方式

高電圧を流して、塗装機の高電圧電極と被塗物(ワーク)の間に電界を生じさせ、そこへ空気で搬送された粉体塗料を吹き付けます。すると、電界に沿って帯電された粉体塗料を被塗物に付着させることが出来ます。

粉体塗料は「クーロン力」により静電気で付着しているので、多少の振動等では取れません。

高電圧電極からは―(マイナス)イオンが放出されるため、塗料は―(マイナス)帯電されます。

メリット

- 高電圧の条件を変更できるため、塗装条件の変更や調整が行いやすい

- 摩擦帯電方式に比べ塗着効率が高い

- ほとんどの粉体塗料を塗装できる

- 湿度の影響を受けにくい

デメリット

- 凹部への入り込みが弱い(ファラデーケージ効果による)

- 静電反発による肌荒れが発生しやすい

- 電界を発生させるため周辺のホコリ等も吸着させる

「コロナ方式」が静電スプレー塗装で最もポピュラーな塗装方法です。塗装のコントロールのし易さや、塗着効率等からも選ばれています。

ただし、デメリットとしてあげた3項目においても、その原因となる余剰な電界を様々な方法で対策する機構がついた「コロナ方式粉体塗装機」もいくつか出てきています。以前の装置に比べ、弱点が少なくなってきています。

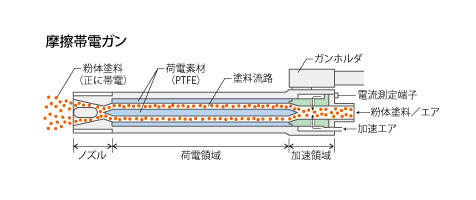

トリボ方式(摩擦帯電方式)

摩擦帯電方式はその名の通り、粉体塗料を荷電素材(PTFE)と接触させ、摩擦により粉体塗料自体に静電気を帯電させます。PTFEは以前クリーンの回でご紹介しておりますが、帯電列では―(マイナス)の特性を持っています。そのためエポキシやポリウレタンである粉体塗料は、摩擦されると+(プラス)に帯電されます。

メリット

- 凹部への入り込みが良い、塗料自体が帯電しているためエアーで送り込める

- 静電反発が生じないので肌感が良い

- 電源が必要ない(※高電圧用の電源)

デメリット

- 塗料により帯電量が変わってしまう。(トリボ用粉体塗料を使用)

- 湿度の影響を受けやすい。

粉体塗料自体が帯電するため、エアーで凹部に塗料を供給できれば付着させることができます。また逆電離現象(静電反発)が発生しないので、塗装の肌がきれいに仕上がります。

塗料の入り込みや、美観を求めるのであれば、トリボ方式が向いているかもしれません。また、トリボ方式は高電圧発生をさせる必要がないので電源も不要で、コンプレッサーエアーを特殊なガンにつなぐだけで粉体塗装を行えるような簡易的な塗装機もあります。

ちなみに、どちらの方式でも必ず被塗物(ワーク)がアースされている必要があります。アースが取れていないと静電気で塗料が付着することができないのでご注意下さい。

「コロナ方式」か「トリボ方式」か、どちらを選ぶか悩まれると思いますが、それぞれの特徴を理解し最適な塗装方法をご検討くださいね!

「コロナ方式」か「トリボ方式」か、悩んだら私に相談してください!!

静電気を利用しない方法もある(ちょっと特殊)

一般的な粉体塗料の塗装方法は静電気を利用するものですが、静電気を使わずに行う「流動浸漬」や「静電流動浸漬」という方法もあります。

「流動浸漬」は、被塗物(ワーク)を加熱し粉体塗料を流動させている槽の中に浸漬させ、熱い表面に粉体塗料を付着させ溶かしながら塗膜を形成していく方法です。「静電流動浸漬」は、これに静電塗装を組み合わせた塗装方法です。

粉体塗料をエコに扱うために・・・

溶剤を使わないのでもともと地球に優しい粉体塗料ですが、さらにエコ的に使うための注意点を最後にお伝えしましょう。

粉体塗料は回収用の専用ブースを使用することで、被塗物に付着しなかった同色の粉体塗料を回収し、再利用することが可能です。ただし、他の塗料と混ざると不良に原因になる可能性がありますので、きちんとした色替えのための清掃が必須になります。