「局所クリーン化」とは、必要な場所や空間だけを周囲より高い清浄度にするクリーン化技術です。

なぜ局所的に行うのか? なぜそれが必要なのか? その理由はクリーン化の歴史にあります。

クリーン化の歴史

クリーン化の歴史をさかのぼると、第二次世界大戦時代のアメリカにたどり着きます。

粉塵の多い環境で作られた航空機等の精密部品は、故障が発生しやすいことが明らかになりました。

そこで、粉塵の少ない環境で製造するようになり、これが「クリーンルーム」の始まりだと言われています。

そして、クリーンルーム技術は、第2次世界大戦時に米国で放射性微粒子除去用として誕生した「HEPA(High Efficiency Particulate Air)」フィルタを基礎として、アポロ計画や半導体技術の進展とともに発展してきています。

*出展;早わかりQ&A クリーンルームの設計・施工マニュアル【改訂版】日本工業出版

このように、クリーン化技術は半導体産業を中心に進歩して来ましたが、現在では多くのものづくりの現場で不可欠な技術となっています。

局所クリーン化とは

局所クリーン化の技術は、半導体産業の進歩の中で既存のクリーンルームの清浄度をさらに上げる策として、クリーンルームの中に更にクリーン度のレベルが良いエリアを作るために生まれた技術です。

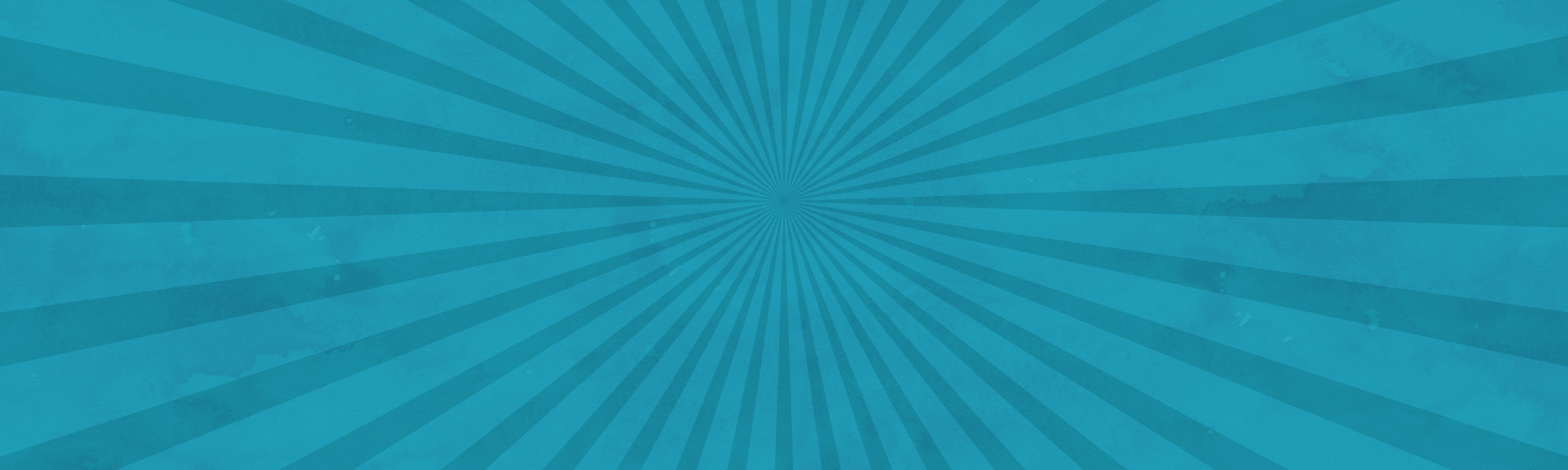

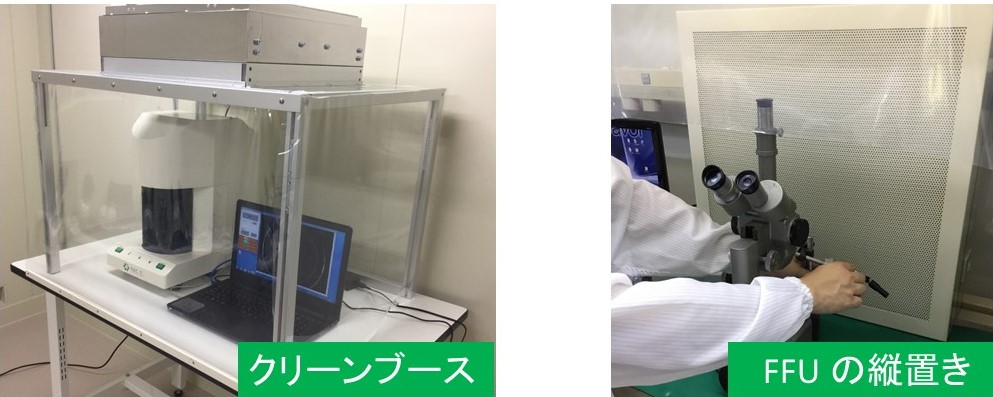

「クリーンブース」やFFU(ファンフィルターユニット:Fan Filter Unit)を使って清浄な空気で気流をコントロールすることによって、クリーンな空間を作ることができます。

近年の半導体の先端工場は、省電力・低ランニングコスト技術として、クリーンルームすべてのエリアの清浄化からウェーハ周辺のみを清浄化する局所クリーン化技術が主流となって来ています。

半導体以外の業界では、もともとクリーン化を意識した製造環境ではないことが多く、発塵が多い環境の中でゴミ・異物を減らす工夫が続けられてきました。

こうした背景から、特定の作業スペースだけを効率的に改善できる「局所クリーン化」の技術が応用されています。

特に、製品を精密加工する工程や製品が露出する工程を中心に、クリーン環境を構築する技術として期待されています。

局所クリーン化の構築方法

局所クリーン化を行う前に、製品目線で(1)加工点、(2)保管場所、(3)搬送系がどこなのか明確にしましょう。

そして、各エリア毎に作業者の動線も含めて立ち入り制限区域などのゾーニングを行います。

最後に、異物不良に繋がるエリアを特定し、局所クリーン化の対象とします。

局所クリーン化の技術は、クリーンルーム以上に管理が重要になって来ます。

製品の保管や作業エリア全体の気流管理、定期的な清掃など、クリーン化四原則に従った維持管理を行う事でゴミ・異物不良を低減し続けることができます。