【今月のお悩み】

製品塗装を行っていると、製品によって塗料が違い、それに伴い希釈用シンナーも増えていき、それにともない探す手間やそれぞれにあわせたシンナーを発注するなど、数が多くなるにつれ作業効率が下がってしまう・・・なんてことがあります。

これらを解決する良い方法として、シンナーをまとめてしまおうと考えた困ったさん。

その判断やいかに?!

その頃現場では・・・

塗料の種類が増えるたびにシンナーの数が増えて

大変だし、適当に安いものでまとめちゃおうかな?

シンナーなんてどれ使っても変わらないだろうし・・・

ムーダー

名案ですね!

どのシンナーを使用しても変わらないのですから

一番安いやつにまとめれば絶対いいですよ~

ちょっとまったー!!!

だまされちゃいけません!

塗料の希釈用シンナーは塗料品質安定のために

とっても重要なんです!

ムーダー

塗装グリーンめ!!!

ブツ不良を増やしてどんどんシンナーを使わせる

おいしい話だったのに!

余計な真似をしよって!

希釈用シンナーが原因でブツ不良に

なることもあるんですよ!!

えっ? そうなの?!

もしかしてこの間の不良のシンナーが原因かな?

その可能性があるかもしれません。

さあ一緒にシンナーについて勉強しましょう!

希釈用シンナーの事が良くわかりました!

これで安心して塗装ができます!

溶剤型塗料の希釈には、専用シンナーもしくは〇〇用シンナーを使用していると思います。しかし、実際に確認してみると、塗料の樹脂が溶解しきらず、塗料ブツや配管詰まりの原因になっていることが意外に多いのです。

塗装業界で使用されるシンナーは用途別に分類すると、「希釈用シンナー」と「洗浄用シンナー」の2種類に分類できます。

「希釈用シンナー」は塗料などを様々な塗装条件に合うよう、最適な粘度に調整するために使用するシンナーです。

「洗浄用シンナー」は塗装機器類や装置などに付着した塗料を洗浄するために使用します。

どちらのシンナーも、きちんと塗料の樹脂が溶けないと、冒頭で述べた塗料ブツや配管詰まりなどの原因になってしまいます。

それであれば、「なんでも溶ける強い溶剤(シンナー)を使えば問題ないじゃないか」と思う方もいるかと思います。

しかし、シンナーには塗料を溶解する以外の目的もあるのです!

今回の記事では、希釈用シンナーにフォーカスし、その目的となぜ強いだけのシンナーではだめなのかをお話します。

希釈用シンナーの目的

①塗料の溶解(塗料(樹脂)を溶解させ均一な塗料にさせるため)

②乾燥速度の調整(塗装時に気温に合わせ最適な速度で揮発し、塗膜を形成させるため)

③粘度を下げる(使用時に流動性・レベリング性を良くするため)

④電気抵抗値の調整(静電塗装の場合に電気抵抗値を調整させるため)

④番以外はどの塗装方法、塗料の種類においても重要なポイントになります。そのためどれか1つでも不足があると塗装がうまくできず、塗装不良が発生する可能性があります。

塗料を溶解する

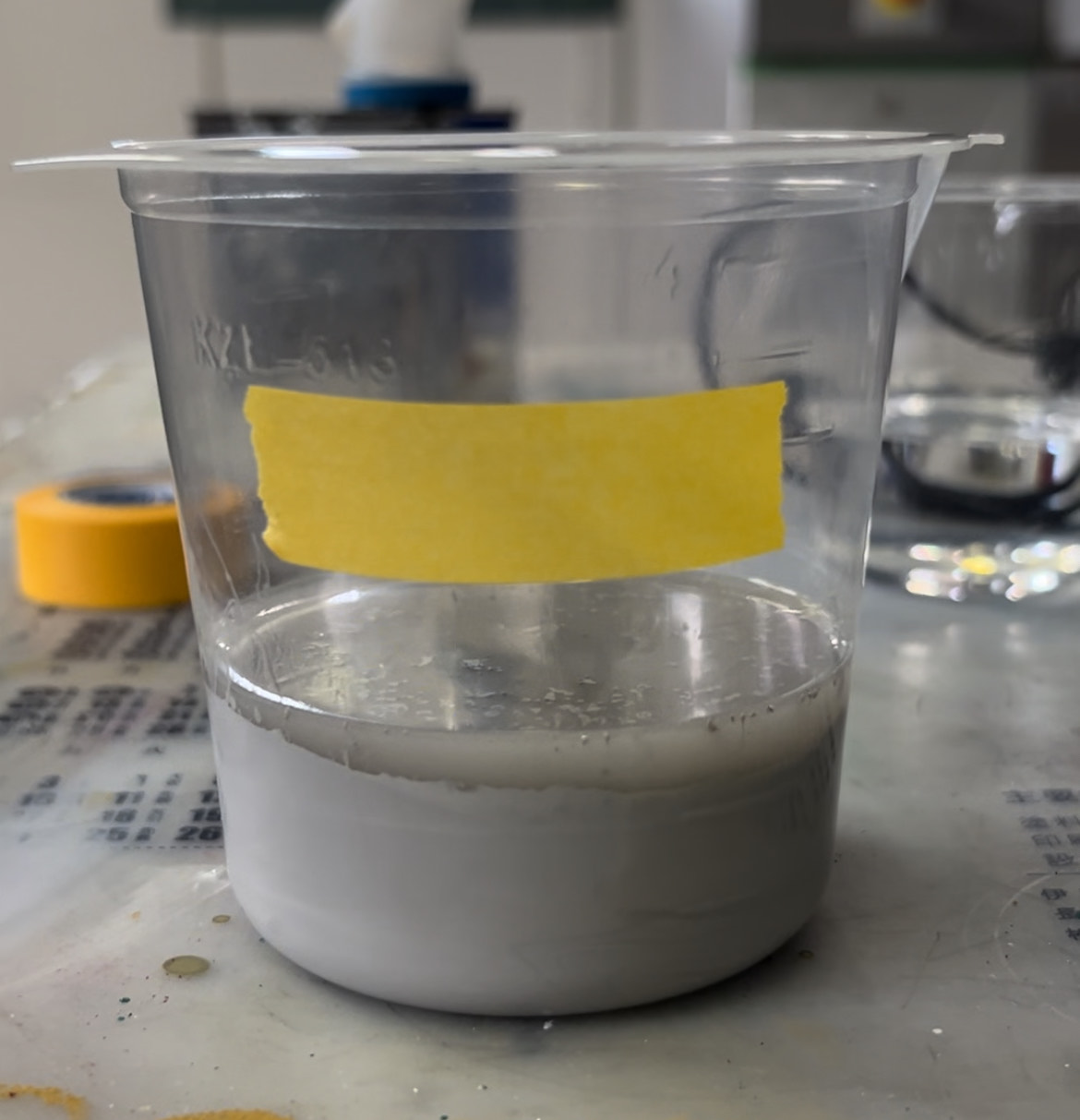

塗料がきちんと溶けていないと、”塗料ブツ”や”配管詰まり”等の問題が発生します。

シンナーで塗料を希釈すると、ぱっと見ではきちんと溶けているように見えます。

しかしよく確認してみると塗料が溶け切れず下記写真のように塗料ブツとなり、塗装不良の原因になっている可能性があります。

多くの方は「専用シンナーを使用しているから溶けている」という認識でいますが、「必ずしもそうではない」という疑いを持ってみる必要が有ります。

この写真からはシンナーの配合成分がその塗料に合っていない事が原因となります。

一見溶けているように見えていても、溶け切っていない塗料を濾過すると、塗料ブツになっていることがわかります。

またきちんと溶解できていないと、時間経過とともに溶け切れていない樹脂が集まりブツになることがあります。

特にプラスチック用塗料の場合は、溶解力が強すぎると素材への影響があることがあるので、非常にバランスが難しくなます。素材と塗料の両方を考えシンナーのブレンドを考える必要があります。

乾燥速度の調整

塗装室の気温や塗装物の物温などにより、塗料の乾燥速度が影響を受けます。

同じ乾燥速度のシンナーを使用した場合、気温が低いと乾燥に時間が掛かり、気温が高いと乾燥時間は短くなります。

乾燥速度が変わると、低温時には塗料がタレたり、逆に高温時はざらざらしてしまう等の問題が発生するため適度な乾燥速度に調整する必要が有ります。

・温度が低い場合:乾燥性の速いシンナー

・温度が高い場合:乾燥性の遅いシンナー

塗料をレベリングさせ、綺麗な塗膜にするには、乾燥速度の違う溶剤を適切に配合させ、全体的に乾燥速度が速いシンナーにしつつ、適度にレベリングさせるようにブレンドすることがポイントになります。

この点については豊富な経験が必要になりますが、現在使用しているシンナーが適しているかを確認する判断材料としてシンナーの蒸留曲線を確認し乾燥バランスを見るようにします。

また、雨が多い時期は乾燥が速すぎると気化熱で未硬化の塗膜表面が冷たくなり、結露することによって「ブラッシング現象(白化現象)」が発生することがありますが、乾燥の遅いシンナーを添加することで防ぐことができます。

気温や温度に合わせて最適な乾燥速度のシンナーを選択することで、塗装不良を防ぐことができます。

粘度を下げる

溶解力や乾燥性が最適なシンナーを使用していても、希釈量が最適でなければ塗装不良を起こします。

希釈しすぎると、タレやスケなどが発生し、塗料粘度が高いと塗料のレベリングやスプレーの微粒化が悪くなり、品質の良いきれいな塗装ができません。

きれいな塗装をするために塗料を希釈し最適な粘度に下げる必要が有りますが、実は塗料粘度は液温により変化します。液温が低いと粘度が高く、液温が高いと粘度が低くなります。

そのため液温を測らずにシンナーで粘度調整を行うと、液温が低い場合はシンナーの使用量が多くなり、液温が高いと使用量は少なくなります。また、温度調整をしていない塗装現場では冬と夏で膜厚が変わり透けやすくなったりするというのはこれが原因になります。液温を一定に保ち調合するか、シンナーの割合をできるだけ一定化させることで解決できます。

※ただしシンナーの溶解性によって、同じ比率でも粘度の振れが大きくなることがありますので、ご注意ください。

■シンナーの成分について

溶解性による溶剤分類

シンナーは「真溶剤」「助溶剤」「増量剤」とそれぞれの役目を持つ溶剤を組み合わせています。

この組み合わせによって最適な溶解性を調整したり、単体溶剤より溶解力の高いシンナーを作っています。

また水分などと相溶性を増すために親水性の溶剤を入れる場合もあります。

「真溶剤」

溶解力が高く、粘度を下げる溶剤類です。「エステル類」「ケトン類」等

「助溶剤」

それ単体では溶解力が低いが、他の溶剤と組み合わさることで溶解力を強める効果のある溶剤です。「アルコール類」等

「増量剤」

溶解力にあまり影響を及ぼさない溶剤です。「芳香族類」等

樹脂の種類により、「真溶剤」「助溶剤」「増量剤」の組み合わせは変わります。また、配合量や組み合わせによって樹脂の溶解が不十分だったりすることもあります。

樹脂に合わせて最適な組み合わせにすることが大切ですが、溶解力だけを見て溶剤をブレンドしただけでは良い塗装はできません。その点について、次の項でご説明します。

乾燥性による溶剤分類

溶解性と同じように重要なのが乾燥性になります。沸点をバランスよく組み合わせないと一気に乾燥してしまったり、長時間乾かなかったりと非常に扱いづらい塗料になってしまいます。

乾燥性を調整する場合は「低沸点溶剤「中沸点溶剤」「高沸点溶剤」をバランスよく配合する必要が有ります。

|

低沸点溶剤 |

沸点 100℃未満 |

真溶剤は溶解力が強く、粘度を下げる。 乾きが速いと、『ブラッシング』の原因となる。 |

|

中沸点溶剤 |

沸点 100~150℃ |

『延び』を良くし、『ブラッシング』を抑制する。 |

|

高沸点溶剤 |

沸点 150℃以上 |

流展性を与えて塗膜に艶・平滑性を与える。 乾きが遅いと、『流れ・たれ』の原因となる。 |

スプレー塗装、刷毛塗りなどその塗装方法によって、初期に揮発させる溶剤の量や沸点などを調整します。また、製品についた直後、また最後の乾きの際のレベリングなど、シンナーのブレンドは気温や塗装方法、そして樹脂の種類等様々な要素を考慮して考える必要があります。

シンナー選定のポイント

塗装不良が起きにくく、作業性の良い塗料を使用するためには、「溶解力」と「乾燥性」を考慮した最適なシンナーで希釈する必要が有ります。

専用シンナーもそういった点を考慮し配合されていますが、塗装不良を良く確認していくともう少し良い配合が見つかる場合もありますが、塗装現場の温度変化や塗料の溶解状況等を確認しながら最適なものを選んでいくことが重要です。

様々な塗装改善を行っても解決できない場合は、希釈シンナーを確認してみるのも良いかもしれません。

(ラボボス)

次回号の塗装ブログは、洗浄用シンナーについてじゃ!