今回は「治具剥離の内製化」をテーマに、自社で熱分解剥離炉を導入して剥離内製化に成功した会社さんにお話しを聞いたよ~!

NCCでも紹介している「PCP熱分解剥離炉」ってどうなの~?ってお問い合わせをよく頂くから、ぜひ参考にしてほしいファ~。

株式会社トップ工業 代表取締役 髙橋正氏特別インタビュー

埼玉県内の技術力や環境面に優れる工場を県知事が選ぶ「彩の国工場」にも指定され、熱意をもって高品質かつ環境を考えた塗装技術を探究している株式会社トップ工業。

一般的に塗装品質やコストというと塗装者の技術向上や塗装機のグレードアップを一番に想像してしまいますが、同社は「治具剥離品質」も重視して品質・効率向上に取り組んでいます。

今回は、治具剥離を内製化したきっかけや治具品質の重要性、塗装直行率を上げるための同社の考え方についてお聞きしました。

|

会社プロフィール:株式会社トップ工業 HPリンク:http://www.top-k.co.jp/ 1955年創業。 埼玉県 川越市と同県児玉郡美里町の二拠点に工場を構え、リン酸亜鉛皮膜処理ラインから金属塗装(粉体/溶剤)・樹脂塗装・電着塗装までを一貫して行う。 「お客様のニーズに限界まで挑戦する」をモットーとし、技術力と誠意をもって品質向上に日々取り組んでいる。 剥離に関しては熱分解剥離炉やショットブラスト設備を備え、近年は剥離事業にも着手。 塗装工程トータルでの品質・効率向上を目指している。 |

社長さんとマーケティング担当者さんが取材に応じてくれたのだ~!

シーファーは最初「治具の剥離ってそんなに大切なのかな?」って思ってたけど、とても大事なんだって理由を詳しく教えてくれたよ~!

トップ工業さんは治具やハンガーの重要性をよく知っているからこそ、剥離まで妥協せずに向き合っているんだ。

今回は品質・コストの両立に欠かせない「治具剥離」について詳しく教えてもらおう!

―熱分解剥離炉を導入し、治具剥離を内製化したきっかけはなんでしょうか。

ワイパブレード部品塗装を行うのに通電(アース)不良防止策として導入しました。

当初は液体剥離装置を使用していましたが剥離がうまくいかず、熱分解剥離炉にたどり着きました。

また治具剥離を外注していた頃、当時の剥離業者は塗装における”治具精度の重要さ”への理解に乏しく、変形して返ってくることもあり困っていました。

―治具が変形して精度が落ちると、塗装にどのような影響があるのでしょうか。

品質やコストに重大な悪影響があります。

治具が歯抜けになりワークが1つ掛けられないと、スプレーミストが当たらず1つ分塗装できるだけの塗料を無駄吹きすることになります。

また、変形しているとロボット塗装なら塗装できない箇所が生まれ、再塗装になったり、組み立て時にガタツキの原因になるなど後工程でも問題を引き起こします。

―塗装における治具精度の重要さがよくわかりました。ただ、治具剥離をするのに一般的なショットブラストや剥離剤ではなく熱分解剥離炉を選択した理由はなんでしょうか。

塗装部品が小さく、細いハンガーが多いので、砂や鉄などのメディアを勢いよくぶつけて剥離するショットブラストでは、治具やハンガーが変形・摩耗してしまいます。

また、一日に3,000~4,000本のハンガーを剥離する必要があり、処理能力を上げるためハンガーを隙間なく入れて剥離しようとすると、メディアが当たる場所はランダムなのでワークとの接点のような細部まで剥離することが難しいのです。

特に、接点が剥離出来ていないと静電塗装や粉体塗装で通電不良が起き塗料が付かないことがあったり膜厚にバラつきが出たりすることがあり、そうなると最悪再塗装をすることになります。

再塗装は剥離代も考慮すると一度目よりも高いコストがかかりますし、粉体塗装は溶剤よりも再塗装の合格率が低いので再塗装を繰り返すと塗装工程は利益が出なくなってしまうんです。

そのため、多くの塗装現場では接点を一つずつペンチで剥離していますが、そこに割く人員や剥離効率を考えたとき一度に大量の治具を隅々までキレイに剥離できる熱分解剥離炉が最適だと考えました。

また剥離剤は、熱分解できない治具や塗料を剥離するために今でも併用していますが、メインの剥離方法を剥離炉に切り替えてからは産廃量や危険作業を減らすことができています。

|

|

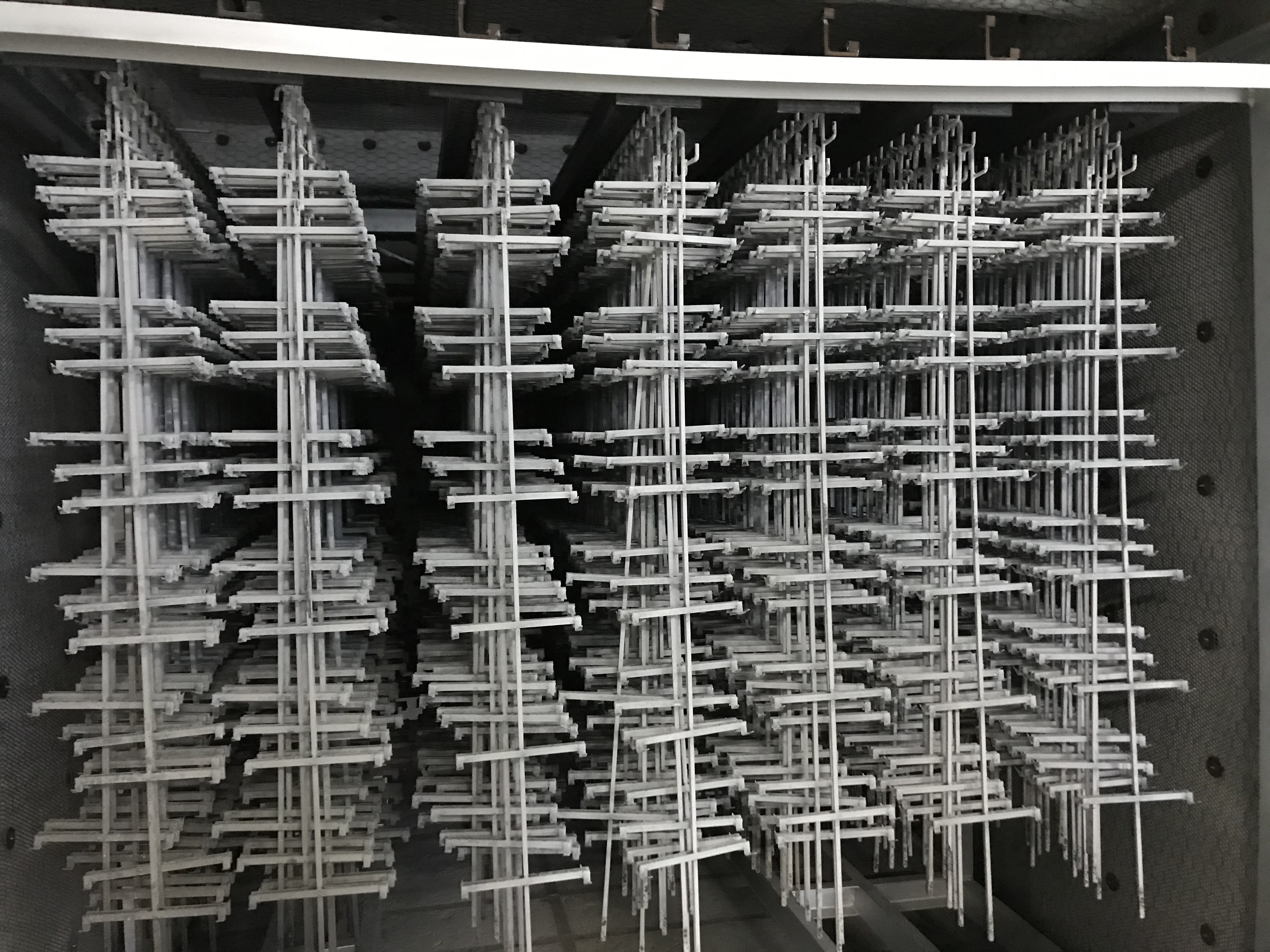

| 同社が導入しているPCP社製熱分解剥離炉 | 設備導入時の様子 |

―治具の品質が塗装に及ぼす影響を考えた結果、熱分解剥離炉に行き着いたということなんですね。この熱分解剥離炉を用いた御社の剥離工程について詳しく教えてください。

驚かれるかもしれませんが、毎日治具剥離しています。

これは日々使用するハンガー数が違うので、毎日の管理する手間を減らすためです。

もし、何日も使用したハンガーが混ざってしまい下塗りとなる電着塗装工程で通電不良が起きると、下塗りが不十分なワークが発生します。

電着と同じハンガーで上塗りをするので、電着塗装が付いていないものも混ざってしまうと本来の塗装仕様とは異なるため廃棄しなければなりません。

ですので最初からそれらのリスクを回避し塗装工程を一発合格するために、毎日剥離するようにしています。

|

|

| 品質を重視し毎日大量の治具を剥離している | 灰化した塗膜は高圧洗浄等で簡単に除去できる |

治具剥離を内製化したからこそできる素晴らしい取り組みですね!

使用状況を管理するのが難しいなら、「毎日剥離すること」が確実な管理方法なんですね!

―熱分解剥離炉の導入コストのほかに、毎日剥離するとランニングコストもかかりそうなイメージがあるのですがその点はいかがでしょうか。

剥離炉で毎日剥離をし塗装直行率が上がると再塗装費を減らせることに加え、その分検査工程を短縮することにも繋がります。

また、剥離外注が不要になり予備の治具・ハンガーの本数が減ったことで、管理にかかるリソースも減らすことができました。

―熱分解剥離炉は稼働にガスを使用するため二酸化炭素が多く発生すると思いますが、環境面についてどのように考えていますか。

確かに剥離炉はガスを使用しますが、熱分解された塗膜から発生する有機ガスも炉内でアフターバーナーをかけることで完全に分解され、二酸化炭素と水蒸気のみのクリーンな気体になります。

そのため、瞬間的な二酸化炭素排出量は多く感じるかもしれませんね。

ですが、産廃量を”剥離液を含み重くなった塗膜や廃液”と比較すると、剥離炉を使用して出る産廃は”灰になった塗膜のみ”ですのでかなり減量することができます。

処分場で多くのエネルギーを使って産廃処理することまで考慮すると、有害物質も使用しない剥離炉の方がトータルでの環境負荷は少ないと思いますし、その点SDGsに対しても貢献できると考えています。

―御社が考える熱分解剥離炉のメリットを教えてください。

塗膜を燃焼させないので有毒ガスが発生せず、廃液処理も不要で労災が発生しにくいという安全面と、細かな作りの治具・ハンガーも処理することができ、治具同士が接触していても発火せず剥離できる品質面の二つだと感じています。

|

|

| 治具が接触しても発火しない安全性 | 散水システムで発火しないよう自動温度制御を行う |

―熱分解剥離炉が世の中に広まることで、今後の塗装業にどのような影響を与えると思いますか。

これから塗装工場は高品質と省人化の両立が求められる時代になると一般的に言われていますから、周辺設備を今から整える必要があります。

そのため、この熱分解剥離炉が塗装業界で広く活用されるようになれば、「治具・ハンガーのアース最適化」によって省人化しつつ塗装品質を安定して高められるようになると思います。

また、自社の社員は現在のこの治具品質への考え方や環境が当たり前になっており、剥離炉の導入が品質管理に関する意識を高める一つの要因になったと感じています。

この剥離炉が広まることに合わせて、治具剥離の品質に対する正しい認識も広がると良いですね。

品質向上へ取り組む真摯な姿勢、とても参考になったのだ~!

妥協しないで塗装を一発合格する工夫が結果的にコスト削減に繋がるんだね!

そうだね!

この記事を見て「自社でも熱分解剥離炉を導入して剥離内製化をしたい!」という思いを持った方は、トップ工業様をパートナー企業として剥離テストや実機見学などにご協力頂いておりますので、まずはお気軽にNCCまでご相談ください!

(ラボボス)

また、トップ工業さんは剥離で悩んでいる同業の会社さんに向けて、剥離サービスを提供しているのじゃ!

―株式会社トップ工業の剥離サービスについて教えてください!

自社にはこれまで社内ハンガーの剥離を30年以上行ってきた実績と、剥離方法や治具・ハンガーを変形させずすぐ使用できるようにするためのノウハウの蓄積があります。

そのため、同業者の皆様にも剥離のお手伝いができるのではないかと判断し新たな事業をスタートさせました。

溶剤や粉体、電着塗装などに使用する治具・ハンガー・ガラス製品が可能です。

剥離できる治具のサイズや耐熱塗料の剥離についてはご相談下さい。

※熱分解剥離ができない塗料・素材につきましては、ショットブラストでの剥離のご提案が可能です。

どちらもお問い合わせはこちらから!