部品の組立を行っている相談者さんは、納品先から厳しくなる異物付着の基準に応えるのが難しくお困りのようです。

組立工程は一般環境で行っているため、クリーンルームのようにゴミ・異物を徹底して管理しているわけではありません。

納品先からの要求に応えられるよう、一般環境でも実践できるゴミ・異物対策はあるのでしょうか?

ゴミ・異物の付着を防ぐため、作業時にワイパーで部品表面の拭き取りをしたり、作業服を粘着シートでコロコロしたり、思いつく限りのことを試していますが効果が見られず困っています。

ムーダー

おやおや、お困りのようですね~

一般環境でゴミ・異物対策なんてムダですよ~

ここは手っ取り早くクリーンルームを設置した方が効果的ですよ~ヒヒッ

う~ん、でもクリーンルームを設置するには場所も予算もありません・・・

ムーダー

いやいや、この作業場所をクリーンルームにすれば、納品先からの信頼もまもれますよ~ヒヒッ

(これで大量のムダ発生間違いなし!ヒーヒヒッ)

たしかに信頼を失うわけにはいかない・・・

でもクリーンルームの設置しか本当に解決策はないのかな・・・?

オレンジ

ちょっと待った~!

クリーンルームを設置するという策もあるけど、設置場所や予算をすぐに確保するのは難しいよね。

実は、一般環境でできるゴミ・異物対策はたくさんあるんだよ~!

対策があるんですね!

困っているのですぐに教えてほしいです!

ムーダー

またラボレンジャーか・・・いつか絶対に見返してやるぅ~!

一般環境に着目したゴミ・異物対策

近年、製造品の小型化や電子制御部品の増加、意匠性や美観の向上などにより、求められる品質要求は厳しさを増し、従来の合格品が製品不良となるケースも珍しくありません。

その要求に対応するため様々な企業が一般環境におけるゴミ・異物対策を実施しています。

しかし、ゴミ・異物対策の正しい知識を有している方は多くないため、有効な対策ができているのか“不安”と感じている企業も少なくありません。

実際に対策を講じても効果が出なければ、対策に講じた時間を考えても費用対効果に見合いませんよね。

そこで今回は、一般環境において有効かつ効果的なゴミ・異物対策を5つご紹介します。

①床面のかさ上げグレーチング化

グレーチングとは、道路の排水路にかけられているような格子状の金属板を指します。

一般環境はクリーンルームよりも圧倒的に堆積塵埃が多く、歩行によってこの堆積塵埃は50~90センチ程度まで舞い上がります。

製品に付着しているゴミ・異物をどんなに拭き取っても、ゴミ・異物が再度舞い上がって拡散したらすぐに再汚染してしまいます。

そこで、床に支柱を複数本立て、その上にグレーチングを設置することで床面に堆積したゴミ・異物の舞い上がりを抑制します。

②局所的なクリーン環境の構築(局所クリーン化)

囲わないクリーン化機器で局所クリーン化を構築できます。

作業環境全体の清浄度を向上させる、いわゆるクリーン環境を構築するとなるとクリーンルームを思い浮かべると思いますが、クリーンルームの設置や作業工程の変更など手間もコストも掛かることは明白です。

そこで、必要な箇所のみを周囲より高い清浄度にし、クリーン環境を構築する「局所クリーン化」であれば、場所やコストに捉われず、場合によってはクラス1程度のスーパークリーン環境と呼ばれる高い清浄度の空間を部分的に作り出すことができます。

局所的にクリーンな環境を構築する局所クリーン化には2つの手法があり、一つはクリーンルーム内にある特定のエリアの清浄度をさらに向上させ、より高度なクリーン環境を作る方法です。

もうひとつは、今回のケースのように一般環境下で必要な箇所のみをクリーン化する方法です。

一般的に局所クリーン化というとクリーンブースのようなビニールブースを指しますが、最近では清浄エアーの送風のみで構築する“囲わない局所クリーン化機器”もあります。

クリーンルームで風を利用すると対象箇所以外でゴミ・異物が拡散し、環境内の清浄度が低下してしまいますが、一般環境では有効な局所クリーン化機器です。

③静電気対策の徹底

製品の帯電量を減らすことが重要です。

日常生活において、静電気は「ちょっとバチッとするもの」ですが、製造現場ではゴミ・異物付着を引き起こす厄介な原因のひとつです。

クリーンルームと比較し一般環境のゴミ・異物総量は圧倒的に多く、静電気によるゴミ・異物の付着量も同様に多くなります。

そこで、イオナイザーの使用や湿度管理、着用する作業着選びにより製品の帯電量を減らすことが有効となります。

④6Sの定着

6Sとは、従来の4Sである整理、整頓、清潔、清掃に“躾”と“習慣”を加えた現場環境改善のための活動スローガンです。

ゴミ・異物がクリーンルームより多く存在している一般環境での対策は難しいため、6Sに基づいた行動が重要となります。

6S活動の具体的な進め方については、多くのWebサイトで詳しく解説されています。

ぜひ、それらの情報を参考にしながら進めてみてください。

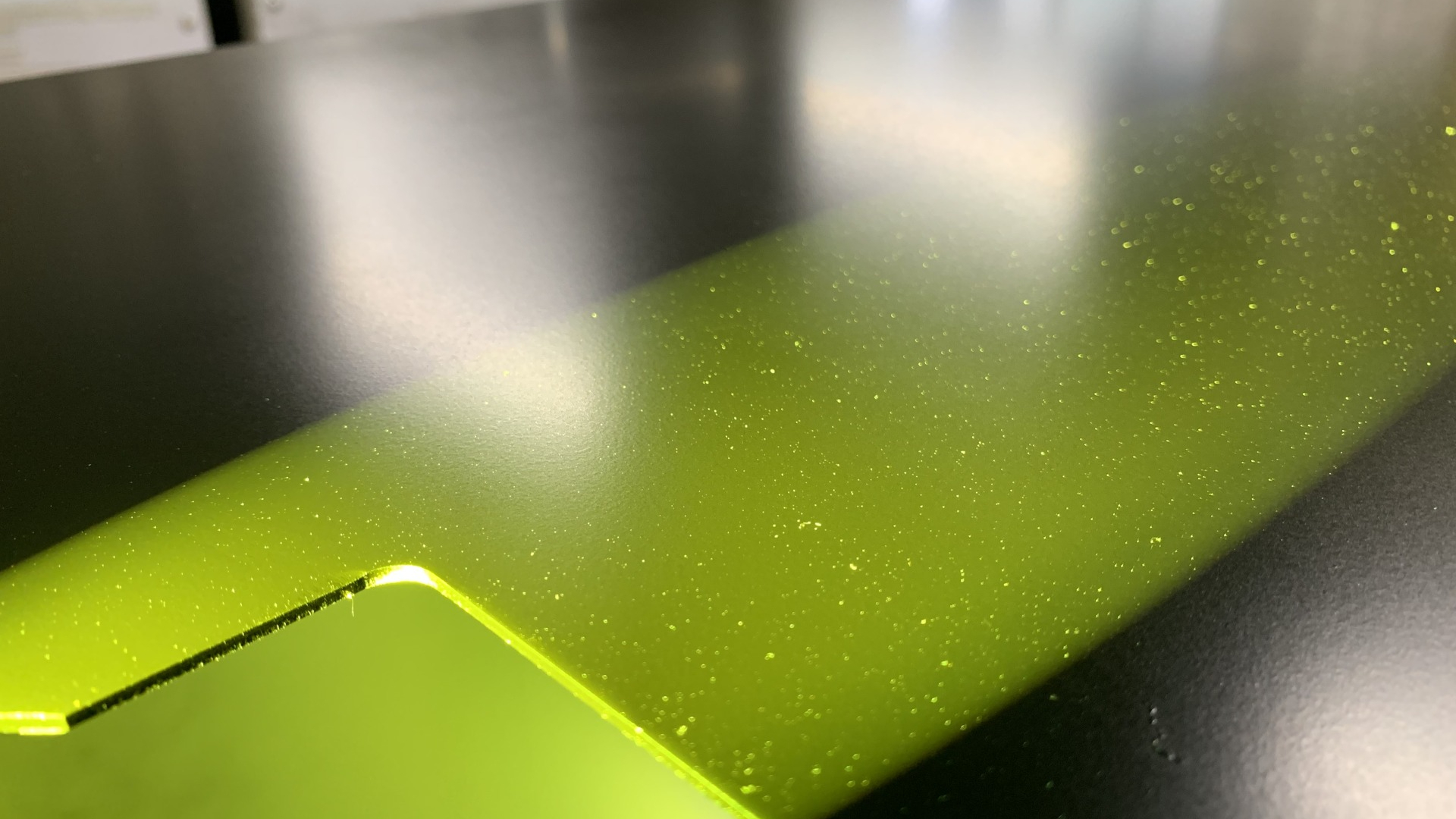

⑤現場状況の見える化

見える化機器の使用は対策の効果確認だけでなく現場の意識改善にも有効です。

上記でゴミ・異物が製品に付着しないような対策をご紹介してきましたが、このゴミ・異物が具体的にどこに堆積しているのか、どこからやってくるのか、対策によってどのくらい効果があったのかを把握することがゴミ・異物の管理では重要です。

落下塵を測定する専用機器やゴミ・異物の可視化に特化した見える化機器と呼ばれるライトなどで現場のゴミ・異物状況を見える化することは、対策の効果確認だけでなく現場の意識改善にも有効です。

不良の原因となるゴミ・異物の多くは10μm~100μmほどの粗大粒子であると言われています。

人間が目で見える最小サイズは100μm~200μm程度のため、粗大粒子がどこに堆積しているのか、製品に付着しているのか目視だけで確認するのは至難の業です。

そこで、現場の状況を誰でも見て確認できるよう、落下塵を測定する専用機器やゴミ・異物を見える化させるライトの活用をおすすめしています。

例えば、清掃前後に見える化ライトで床面や作業机を照射するだけで簡単にゴミ・異物の状況を確認することができます。

ゴミ・異物対策の効果測定だけでなく、目で見たり数字で知ることで現場の意識改善にも有効です。

こんなにたくさんの対策があるんですね!

手軽に始められそうな対策もあり、ぜひすぐにでもチャレンジしてみたいのですが、うちの現場にあった具体的な対策が分かりません・・・

オレンジ

現場ごとに環境やお悩みは異なるから難しいよね~

おいらがそんなお悩みにお応えする、クリーン化のプロによりコンサルティングを必殺技でご紹介するよ~

お問い合わせ・ご相談はこちらなのだぁ~!