【今月のお悩み】

生産技術部門で金属の精密部品加工を担当していますが、品質管理部門より「製品の止まり穴から油がにじみ出ている」と連絡がありました。

洗浄工程を見直し、何度か洗浄し直してみましたが品質が改善できません。

どうしたらいいのでしょう・・・。

教えて~ 3Cラボ~!!

むっ?洗浄不良で困っている方の声が聞こえます!

(ラボボス)

ふむふむ。今回は製品の”細穴”の洗浄方法について困っているんじゃな。

洗浄ブルーよ、今回もお悩みを綺麗さっぱり洗い流してくるのじゃ!

私にお任せください!行ってまいります。

一方、洗浄現場では・・・

超音波洗浄機を導入した数年前に比べ今は、”とまり穴”や”細穴”など

形状も複雑化しているせいか、洗浄不良が増えているなあ~・・・

超音波の調子が悪いのかな?

お待たせしました!私が来たから安心してください!

どのように洗浄していますか?

以前と変わらず、カゴに製品を入れていますよ。

あとは自動で洗浄してくれるので・・・。

洗浄不良の原因はそれです!

えっ?!以前と同じように洗浄しているのが良くないの?

製品にあわせた”工夫”をしていないことが洗浄不良になっています。

製品を綺麗にする超音波の活用方法を知れば、悩みも綺麗に洗い流せます!

“工夫”すれば解決するんですね!

どんな風に工夫したらいいのか教えてください!

洗浄不良が起こる原因は?

炭化水素系の洗浄液や水には、微量の空気が溶け込んでいます。

これを“溶存酸素”といいます。

超音波洗浄を行う際、洗浄液や水などの溶存酸素量が多いと、超音波の衝撃波を吸収し洗浄力を弱めてしまったり、槽内での超音波の強さにムラができてしまいます。

また製品の狭い隙間や、止まり穴などへの浸透性も悪くなり、洗いたい部分まで洗浄液が行き届かなくなるため、汚れ部分と洗浄液が接触しないことで洗浄不良を引起してしまうのです。

これを解決するためには、洗浄液に含まれる空気の“溶存酸素量”を減らすことで、洗浄槽内に強力かつムラの少ない超音波が発生し洗浄性を向上させることが出来ます。

洗浄液中の空気を除去するためには?

超音波を活用した洗浄方法の脱気方法としては、“脱気超音波洗浄”と“減圧超音波洗浄”の二種類があります。

脱気超音波洗浄

水中には1リットルあたり8~10mg程度の溶存酸素量がありますが、この洗浄方法を用いると水中の溶存酸素を約3mg/ℓ以下まで減らすことができ、超音波による衝撃波の吸収を抑えることで音圧強度を2~5倍までUPさせることができます。

そうすることで、超音波の能力を最大限発揮させることで洗浄効果向上し、高品質な洗浄が可能となります。

この方法は水系洗浄剤の洗浄工程で活用されることが多いです。

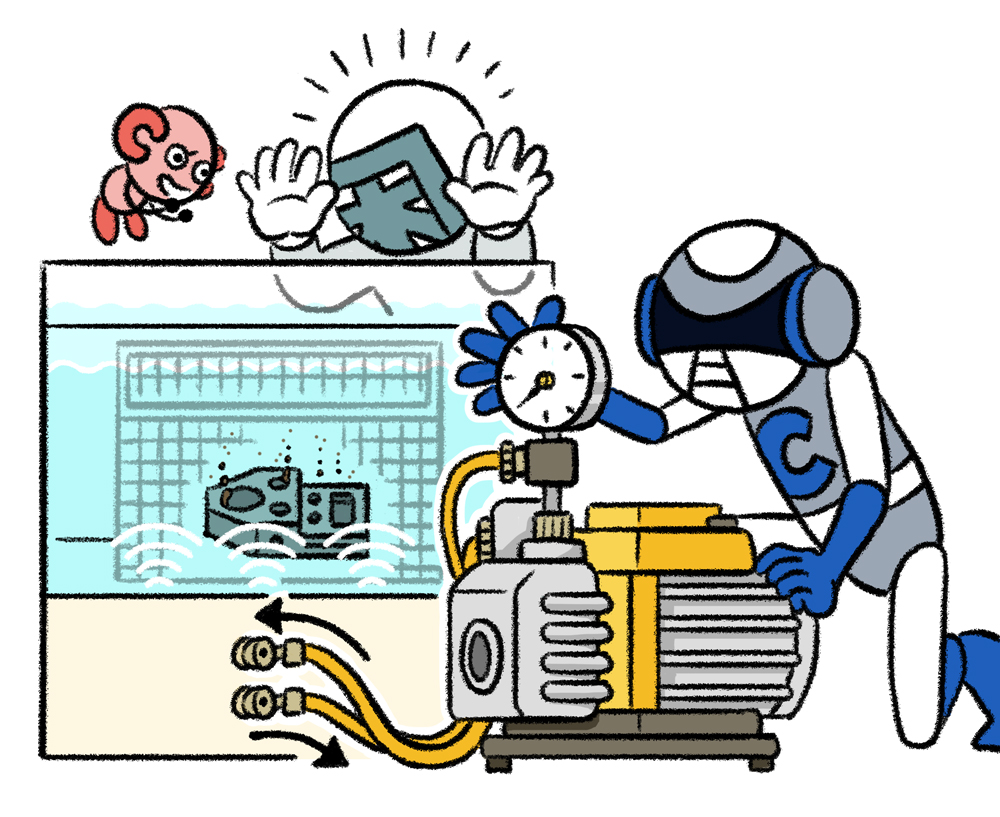

減圧超音波洗浄

脱気洗浄同様、洗浄液中に溶存酸素を減らし超音波の能力を最大限に発揮させる洗浄方法です。

脱気洗浄との大きな違いは、洗浄槽全体を減圧したのち超音波で洗浄します。

洗浄工程中は、大気圧力と真空圧力を交互に繰り返しながら洗浄する、“復圧洗浄”を行います。

この洗浄方法は、洗浄槽内で洗浄液を動かしながら洗浄することが可能なため、小さな隙間・止まり穴等に洗浄液を繰り返し浸透させることができます。

繰り返し浸透することで汚れ部分に洗浄液が接触し、「溶解の促進×超音波洗浄=高品質」な洗浄が可能となります。

様々な洗浄液で活用可能な方法ですが、引火性液体である炭化水素洗浄剤を使用する場合、減圧することで洗浄槽内の空気がなくなるため安全性も大幅に向上するなどのメリットがあります。

その他の方法としては、製品に洗浄液が浸透するよう専用ジグを用いたり、洗浄カゴをカスタマイズすることも有効的です。

この様に、洗浄する製品にあわせた“工夫”をすることで、汚れに効果的なアタックが可能です!

洗浄品質や形状にあわせた工夫をすることで、

洗浄品質が変わるなんてすごいのだ~!

(ラボボス)

ほっほ、また一つ勉強になったのぉ~。

何事も工夫することで、効果絶大じゃ!

ここでは”脱気超音波洗浄”と”減圧超音波洗浄”をご紹介しました。

その洗浄の仕組みについては「必殺技」で詳しくご紹介いたします!