【今月のお悩み】

精密加工部品の品質管理を担当しています。

実はずっと原因不明の不良に悩まされていましたが、ついにセルロースやタンパク質系の20μm~100μmくらいの異物が原因だと分かりました!!

がしかし、異物は特定できたものの、どう対策を進めたらいいのかわかりません・・・

何かいいアプローチ方法ないかな~

教えて~、3Cラボ〜!!

その頃、3Cラボでは・・・

博士ぇ〜、

異物対策の進め方が分からなくて困ってる人からのSOSをキャッチしたのだ!

(ラボボス)

異物対策の進め方で悩んでいるんじゃな。

よしっ!クリーン化オレンジ。早速現場に急行して困ってる人を助けるのじゃ!!!

オレンジ

よっしゃ〜、ガッテン承知!!

異物対策のことならオイラにお任せ!それじゃぁ、行ってきま〜す♪

その頃、現場では・・・

う〜ん、困った。セルロースとタンパク質って人からの発塵も考えられるし、

清掃用品や持込みも考えられるし。。。何から対策すればいいんだ。う~ん。

オレンジ

セルロースやタンパク質系の20µm~100µmの異物は粗大粒子って言うんだよ。

粗大粒子と 浮遊粒子 の違いは知ってるよね?

浮遊粒子はパーティクルカウンターで測定できて、換気回数を

増やすと減るけど、粗大粒子はパーティクルカウンターでは

測定出来ずに、換気回数を増やしても減らないとか?

オレンジ

そう、それ!!

つまり、粗大粒子は落下塵を測定しないと分からないんだ。

新しく出来たISO14644-17で制定されたPDRとPDRL

の考え方に従ってリスクマネジメントすれば対策できるよ。

えっ?そうなの?!

クリーン化オレンジさん、その方法をぜひ教えて下さい。

ISO14644-17とは?

2021年新たに制定されたクリーンルーム関連規格です。

ISO14644規格はこれまでに第1部~第17部まで順次制定されており、第9部にあたる

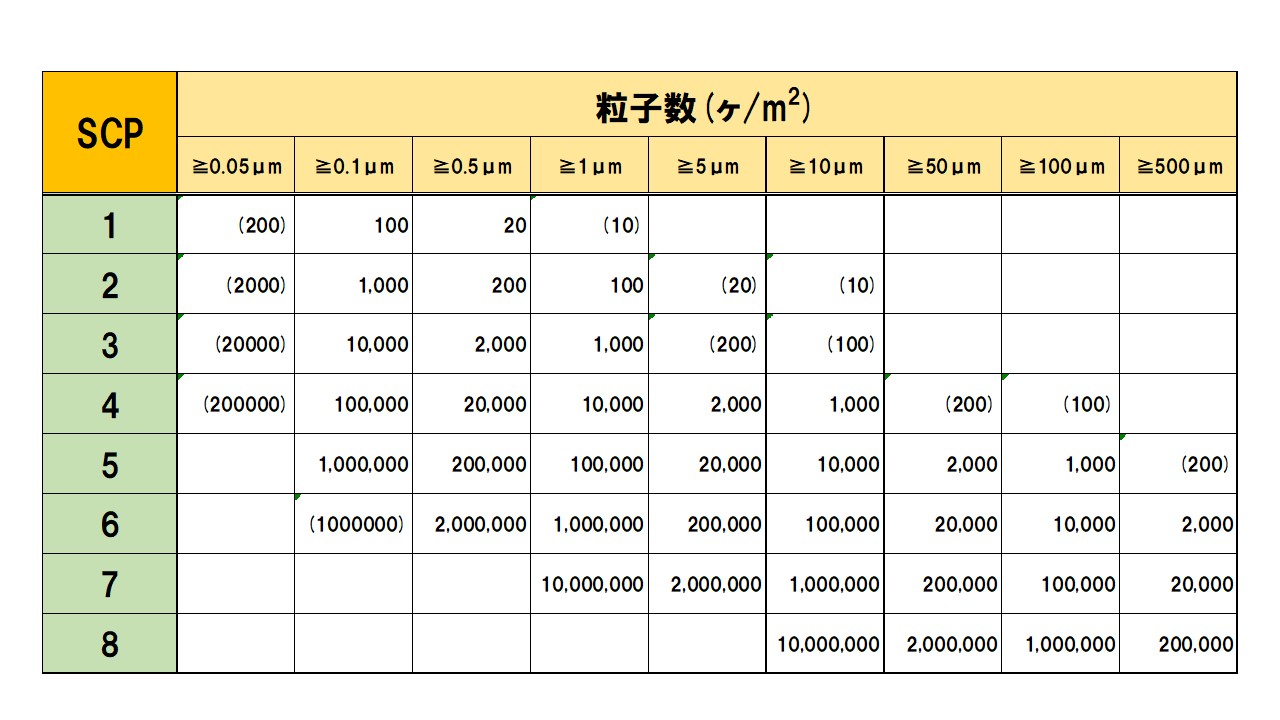

ISO14644-9によって表面清浄度をSCPクラス分けする指標が登場しました。

SCPクラスは、物の表面にどれだけゴミ・異物が付着しているのかを数値で表すキレイさの指標です。

表1 SCPクラス

しかし、表面清浄度を規定しただけだと、粒子汚染のリスク管理に使う指標としては不十分でした。

ある場所の表面清浄度が変化する速度は、そこに降り積る粒子の堆積速度で決まります。

そこで、ISO14644-17によって表面清浄度に「時間」の概念が新たに組み込まれ、生まれたのがPDR(パーティクル デポジション レート)です。

PDR(パーティクル デポジション レート)とは?

1m2の面積に1時間で何個の粒子が堆積するかの指標です。

PDR = 個数 ÷ (面積×時間)

*単位はヶ/m2・hr

時間の概念が入ることによって、実際の作業で製品にどれだけゴミ・異物が付着するかのリスクがイメージし易いですよね。

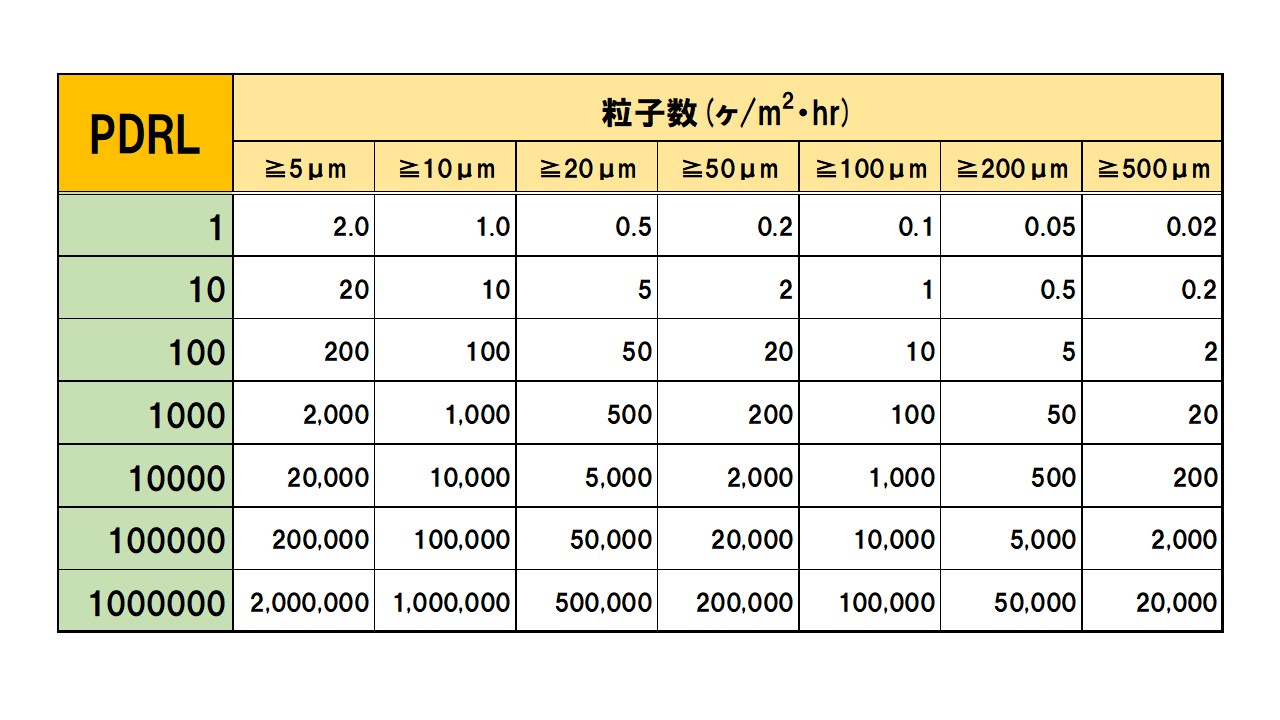

PDRL(パーティクル デポジション レート レベル)とは?

PDRをレベル分けした指標です。

もう少しわかりやすく例えると、「ゴミがどの程度落ちて来るかの指標」です。

粒子の堆積速度PDRは、表2のように5µm~500µmの範囲でレベルとして表されています。

表2からも分かるように、粒子の大きさとPDRは比例関係にあり、同じPDRLであれば変換ができるのです。

例) 20µmの粒子のPDRが500だった場合、5µmの粒子のPDRは

R(5)=R(20)×(D(20)÷D(5))=500ケ/m2・h×(20µm÷5µm)=2000ケ/m2・h

| R(5) | 5µmのPDR |

| R(20) | 20µmのPDR |

| D(5) | 粒子の大きさが5µm |

| D(20) | 粒子の大きさが20µm |

PDRLは同じ1000となります。

表2 PDRとPDRL

リスクマネジメントの考え方

リスクマネジメントとは、製品が不良になるリスクの評価を行い、課題を見つけてリスクを減らす活動のことです。

ISO14644-17では10µm以上の粗大粒子は50%以上が表面に堆積し、40μmを超えると90%以上が表面に堆積すると説明しています。終端速度(しゅうたんそくど)を用いて計算すると、10µmの粒子が2mの高さから床に落下する時間はおおよそ11分、100µmの場合だと約8秒になります。

また粗大粒子は、歩行や清掃作業で飛散し、換気システムでは飛散しないということも明記されました。クリーンルームの換気回数を上げるだけでは粗大粒子の除去は難しく、清掃で除去することの重要性がうたわれています。

そして、このような粗大粒子の特徴を考えると、粒子の堆積速度PDRは動作中の状態を測定する必要があると考えられます。PDRは落下塵カウンターで算出することができます。

PDRを使って、実際にリスク計算してみましょう。

リスク計算をするために、以下の3つの条件を決めましょう。

①最もリスクが高いエリア(どの工程が一番製品に影響がでるのか?)

②影響する(不良になる)最小の粒子サイズ

③決定した最小の粒子サイズの最大許容数

これらを決定する調査方法として

・製品表面やプロセスへの汚染の影響に関する分析

・さまざまな清浄度環境での試験やシュミレーション

・故障または品質低下となった汚染の分析

などがあります。

これらを行って、製品が求める粒子の付着量を決定して行きましょう。

製品へ付着しても良い最大許容数から許容できるPDRを計算することもできます。

許容できるPDR=許容できる最小粒径の個数÷( 製品の面積×作業時間 )

たとえば許容できるPDRが20µmで500ヶ/m2・hの場合、実際に測定したPDRが1000ヶ/m2・hだったとすると、許容量を超えているためPDRを下げる必要があることが分かります。

ISO14644-17に基づいたリスク低減方法

ISO14644-17では堆積粒子による表面汚染リスク低減の方法として下記の項目が記載されています。

①入室制限と動作規制

②クリーンウエア(粗大粒子対策)

③入室ルールと更衣室の管理

④クリーンウエアのクリーニング(適正な頻度)

⑤作業手順と行動規制

⑥入退室ルール

⑦清掃

⑧持込み物の清掃

⑨作業動線と物流の最適化

これらの改善手順や事例はNCCのセミナーで紹介しています。

PDRと粒子の気中濃度との関係

汚染源を調査したり、作業手順などの改善でPDRが十分に下がらない場合に、クリーンルームの新設かアップグレードを検討する参考データも提案されました。

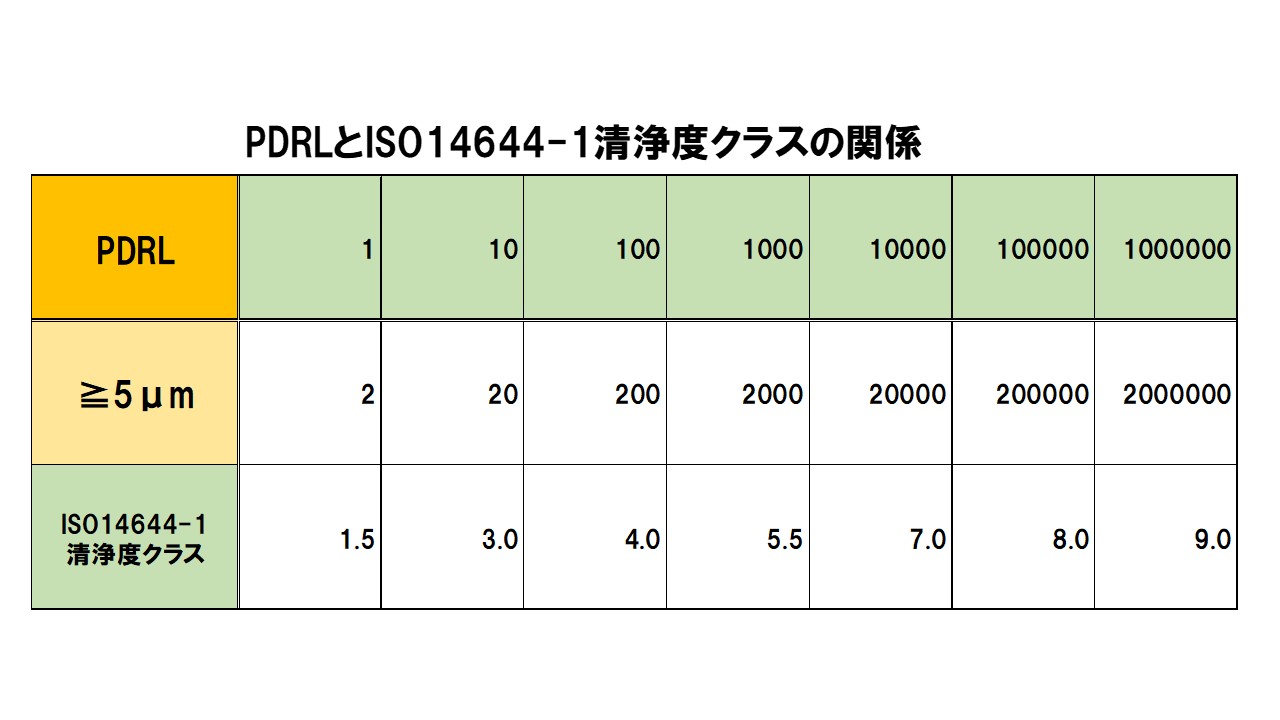

ISO14644-17では、必要なPDRLを満たすクリーンルーム設計のための気中濃度を、5µm粒子の濃度で換算できると記載されています。

R(20)PDR=200が必要な場合の計算事例です。

20μmのPDRを5μmのPDRに変換

R(5)=R(20)×(D(20)÷D(5))=200×(20÷5)=800/m2・h

| R(5) | 5µmのPDR |

| R(20) | 20µmのPDR |

| D(5) | 粒子の大きさが5µm |

| D(20) | 粒子の大きさが20µm |

表3から、5µm粒子のPDR800は、200と2000の中間になるので、ISOクラス5が必要なことが分かります。

但し、この関係は実際のデータが使用できない設計段階でのみ使用しましょう。

あくまでも概算なので実測値とは必ずしも一致しない場合があるためです。

表3 PDRLとISO14644-1清浄度クラスの関係